総論 幅広く、奥の深い工作機械技術の面白さ

進化するプラネタリー・ギヤリングと

歯車加工用工作機械

東京工業大学 名誉教授 伊東誼

| 図1 | 一般的な遊星歯車機構(ウィキペディアによる) |

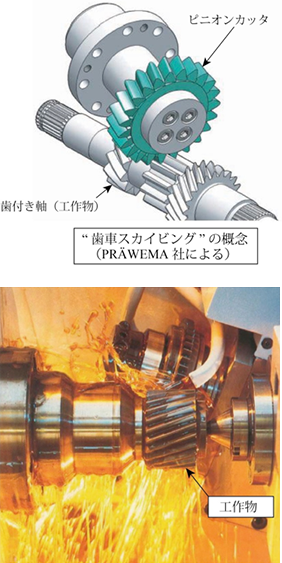

| 図5 | 歯車スカイビングの概念と高硬度歯車を加工中の情景 |

プラネタリ?・メカニズム、いわゆる遊星機構には球や円筒ころのような回転体と転送面間の摩擦、並びに歯車で動力を伝える二つの方式がある。いずれも、コンパクトな機構で大きな減速、あるいは増速を行なうことができ、もちろん作り出すための部品の加工には工作機械の仲間(機種)が活躍している。

二つの方式のうちでは、大きなトルクを伝動でき、確実な伝導角度の精度が期待できる遊星歯車機構が多く用いられている。例えば、産業機械の減速装置、電子写真プリンターの感光体ドラム駆動機構、風力、あるいは潮流発電装置の増速機構などで使われている。古くは、大形工作機械の仲間であるプラノミラーや砲身中ぐり盤の主軸伝動機構にも用いられていた。

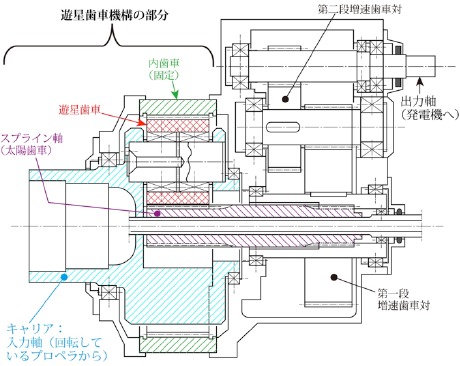

遊星歯車機構は、中心部に「太陽歯車」、その周りを公転しながら自転する「遊星歯車」、遊星歯車を支える「キャリア」、そして遊星歯車の外側に位置する「内歯車」からなっている。ここで、これらのいずれを固定するか、入力軸とするか、あるいは出力軸とするかで色々な運動ができる。その仕組みは少々理解しにくいが、例えば、内歯車を固定してキャリアを入力軸とすれば、風力発電で使われている増速機構、その逆に出力軸とすれば減速機構になる図1。

ところで、興味あるのは日常生活で手軽な足として使っている乗用車の自動変速機に遊星歯車機構が使われていることである。歯車対を直列に伝動軸方向に配列する一般的なものを遊星歯車機構で置換えれば、変速機をコンパクトに納められる。そこで、既に1980年代にGM社の乗用車には2段遊星歯車方式の自動変速機が搭載されている(Bagci 1990)。

その延長線上での最近の傑作は、トヨタ自動車のハイブッリド車「プリウス」の「動力分割機構」である。名前からは想像できないが、遊星歯車機構の一つの展開形である。すなわち、エンジンの出力軸を太陽歯車軸として、その軸上に発電機を組込み、遊星歯車のキャリアを介してタイヤを回転させる。その一方、一般的な使い方では固定されている内歯車(外周に位置するリング歯車)に駆動モータを連結して、モータの動力をタイヤに伝える。これによって、モータと連動させてエンジンを効率の良い回転域で使えるようにしている。

このように興味がある遊星歯車機構であるが、太陽歯車の周りを公転しながら自転する複数個以上の遊星歯車に均等に伝動荷重を作用させる必要がある。又、歯の噛合い部分の隙間(背隙)もできる限り小さくせねばならない。そこで、遊星歯車を静圧軸受支持とすることによって、少々複雑となるが、自己荷重補正及び背隙除去機能を持たせた機構も商品化された。又、内歯車を弾性変形しやすい薄肉として、同じ機能を具現化している小形のものも「ハーモニックドライブ」の商品名で実用化されている。これは、産業用ロボット、半導体・液晶製造装置など幅広く使われている。

最近では、自動車の燃費の向上や風力発電の効率向上との絡みで、更に噛合う歯面の摩擦による損失エネルギーをできる限り低減することにも努力が払われている。これは、歯車の加工技術を更に進歩させねばならない方向であり、風力、あるいは潮流発電で特に問題となる。

陸上及び海上に設けられた風力発電装置を眺めてみると、大きな風車がのんびりとゆっくりと回っている。素人考えでも強い風でもっと速く回らないと発電ができないのではないかと心配になるように、実は風力発電は羽根のゆっくりした回転(10?30rev/min)を増速(1,500?11,800rev/min)して行う仕組みになっていて、増速は遊星歯車機構で行われていることが多い。

ちなみに、2016年夏のある日にスコットランド北部では時速約100kmの強風が吹いて、風力発電のみで39,545MWhの発電量となった。これは、全スコットランドの必要とする発電量の106%に相当するので、原子力エネルギーに代わる自然エネルギーの有用さを示すとされた。その反面、交通機関は乱れ、幾つかの橋は閉鎖されるという日常生活への悪影響が生じた。これも、発電効率の改善の必要性を示唆する一例であろう(Loughran 2016)。

歯車伝動機構は、一般的には減速装置として用いられ、すぐ(直)歯平歯車による一段の減速であれば、伝動効率は97%位である。しかし、増速となると伝動効率は減速の場合よりも低下するので、例えば一段増速で90%であれば、2段増速では約80%となる。そこで、減速と同じ伝動効率が期待できるのは2倍増速が限度と言われている。これに対して、風力発電では遊星歯車機構を増速に用いている上に、その後に更に二段増速歯車対が設けられているので、伝動効率は相当に悪くなる図2。要するに、風力発電では、高精度で伝動力が大きく、又、運動に伴うエネルギー損失の少ない歯車増速機構が必要、不可欠である。

| 図2 | 風力発電に用いられている歯車増速機構の概略 |

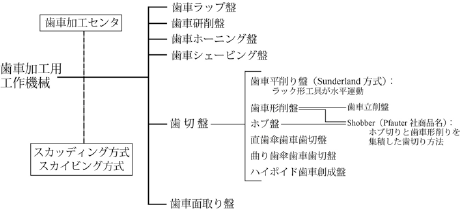

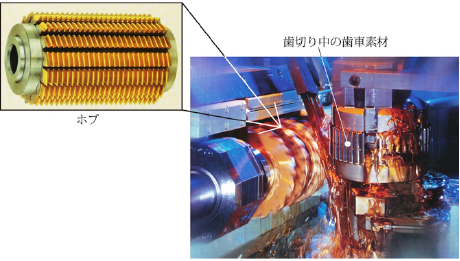

歯車の歯形は、「成形法」、あるいは「創成法」で創り出され、今日では「創成法」が主流である。「創成法」では、回転、あるいは往復運動を行う刃具と工作物の相対運動で歯形曲線、多くの場合にインボリュート曲線を創り出す。又、歯車の加工に使われる工作機械の仲間は数多いが、遊星歯車機構は、すぐ(直)歯及びはす(斜)歯歯車で構成されるので、ホブやピニオンカッタと言う刃具を使うホブ盤と歯車形削り盤が活躍することになる図3、図4。ちなみに、傘歯車やハイポイド歯車は歯切り方法の関係で互換性がないので、使う時に必ず一対の形にせねばならない。

| 図3 | 歯車加工用工作機械の仲間-2010年代 |

| 図4 | ホブ加工中の情景-Pfauter社による、1990年 |

さて、注目すべきことに、ドイツは1990年代後半から歯車加工用工作機械の仲間全てに対して新たな技術開発を行っている。例えば、古く1980年代に提唱されていたものの、実用には供されることが少なかった「歯車スカイビング加工」の改善、あるいはスカッディングと呼ばれるホブ切りと歯車形削りの中間的な歯形創成方式の開発に熱心に取り組んでいる図5 。歯車スカイビング加工は、ターニングセンタやマシニングセンタに組込まれ始めていて、工作機械にみられる加工機能の集積に拍車をかけている。

ドイツの「脱原発」宣言は、このように風力発電の鍵となる歯車技術にしかるべき裏付けがある。これに対して、日本では風力発電を普及させる上での鍵が何であるかの本質を把握せずに、お題目だけ唱えているようにみえる。成熟化しているからと歯車加工技術に技術開発投資を行なわない政府の技術政策は問題含みであろう。

参考文献

Bagci C (1990) Efficient Methods for the Synthesis of Compound Planetary Differential Gear Trains for Multiple Speed Ratio Generation. Gear Technology; 7-4: 14-35.Loughran J (11th Aug. 2016) Wind turbines briefly covered all of Scotland’s electricity needs. Engineering & Technology News.