総論 幅広く、奥の深い工作機械技術の面白さ

工作機械のプロでも知らない仲間が活躍

混迷を深めている工作機械の分類体系

東京工業大学 名誉教授 伊東誼

| 図4 | ラップ盤(LP型、ツガミ) |

| 図8 | 職業訓練所向けの旋盤 |

Student High Speed Lathe(Colchester社、1960年代)

Student 2500型(600 Groupによる、2014年)

| 図5 | 鋸盤(HFA-500型、アマダの好意による) |

| 図11 | サンダーランド方式歯車平削盤(J.Parkinson & Son (Shipley) 社、1968年) |

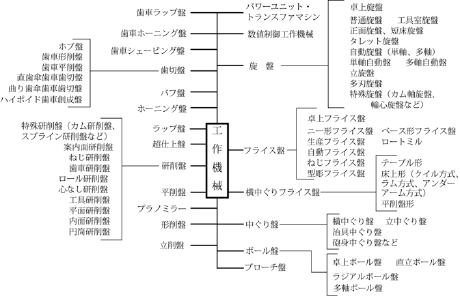

これ迄の一連の話しで工作機械に興味を持たれた学生さんが、「さあ工作機械を勉強するぞ」となれば、まず工作機械の仲間(機種)の全体像を知りたくなるであろう。

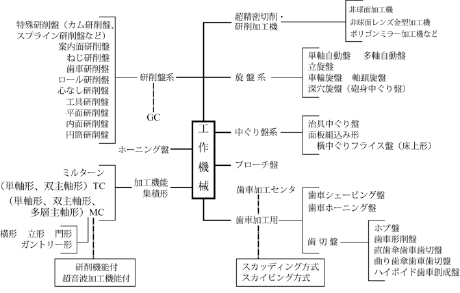

数値制御(NC)工作機械が工業先進国で常識的な加工設備になる以前、すなわち1970年代以前には、100を越す仲間が存在して、それなりの分類体系、すなわち「工作機械の仲間の戸籍」が整っていた図1。その当時には、一つの仲間が一つの加工機能を備えていたので、分類も容易であったが、NCの急速な発展でターニングセンタ(TC)やマシニングセンタ(MC)が出現すると、様相が様変わりした。すなわち、一つの仲間が複数以上の加工機能を備えているのが常識となり、そのような加工機能の集積は益々進んで現在に至っている。

| 図1 | 可能な形状創成運動及び構造形態による機種分類-1970年代以前 |

工作機械の分類体系には、汎用性や専用性などを考える「利用方法」によるものと「可能な形状創成機能(加工方法)及び構造形態」によるものがあり、後者の方が一般的である。しかし、なんらの学問的な裏付けがある訳ではなく、社会の要求に応えるべく新たな仲間が出現することもあって、現時点では広く認められた分類体系はない。そこで、NC化を重視して私案を作ってみれば、現時点ではおおよそ30くらいの仲間が活躍していると考えられる図2。

| 図2 | 可能な形状創成運動及び構造形態による機種分類-2010年代 |

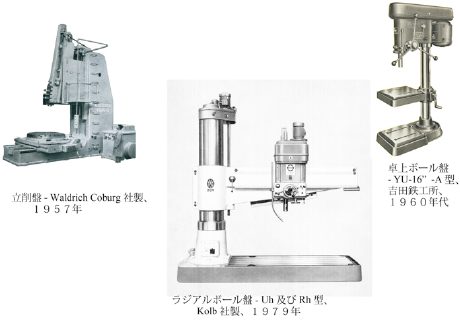

しかし、多くは消え去っているものの、NC化せずに在来形のままで使われている仲間もいて、それらは、大きく二つに分けられる。一つは、組立時の簡単なトラブルに対処、すなわち「切上げ加工」や「追加工」するための卓上ボール盤、ラジアルボール盤、並びに立削盤である図3。

| 図3 | 現在も使われている在来形工作機械の例 |

もう一つは、ラップ盤や超仕上盤であり、これらの仲間は脇役の立場から一転して超精密加工用として最近脚光を浴びている。しかし、旧態依然たる構造のままであり、超精密加工で要求される精度の向上とともに、本体構造を見直す必要があろうが、そのような動きは顕在化していない図4。なお、アジア諸国や第三世界で仕事をする際には、在来形工作機械の知識は不可欠である。

と言うわけで、工作機械のプロと自負する人でも、もれなく全ての仲間を挙げることはできないであろう。例えば、多くの場合に体系表に載せられない仲間の一つは鋸盤である図5。この仲間は機械工場での作業準備、すなわち帯鋸、あるいは丸鋸を使って、工作機械に供給する素材の切断を担当していて、ラップ盤や超仕上げ盤に比べれば、使用頻度は格段と多い。しかも、素材の準備は「材料取り」と呼ばれ、削り去る量をできる限り少なくするという資材効率の面でも重要である。どうも、主加工ではなく、前加工用の仲間であるので、疎外されているらしい。

それでは、こまめに社会の要求に対応している工作機械の姿が垣間みるために、プロとして知っておくべき、又、知らないでも済む仲間を幾つか紹介しよう。

プロとして知っておくべき仲間

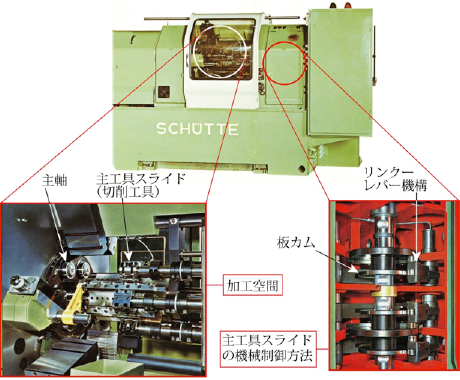

これは、多軸自動盤と万能工作機械に代表される。多軸自動盤は、回転するドラム(主軸キャリア)の中に4本、6本など多数の主軸が組込まれ、ドラムが1回転すると部品が仕上がる仕組みとなっている。基本的には多軸自動盤の仲間はすべてNC化されているが、在来形のまま中小企業で有効に活用されている例がある図6。しかも、本来は中品種中量生産用であるのを工夫して多品種少量生産に用いている。具体的には、ドイツ、シュッテ社の機械制御方式多軸自動盤であり、各主軸に対向して配置されている切削工具を「板カムで個別に分散制御」できるという特徴をうまく利用した結果である。ちなみに、現在ではシュッテ社自身が商品展開に加えている。なお、他社製の多軸自動盤は、全ての切削工具を一つのドラムカムで集中制御しているので「段取り」が大変であり、多品種少量生産に転用したのでは採算がとれない。

| 図6 | シュッテ社製6軸自動盤 |

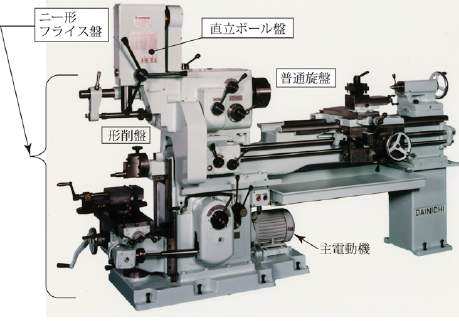

万能工作機械とは、一台の機械に在来形普通旋盤、直立ボール盤、フライス盤、並びに形削盤の機能を組み込んだ仲間である図7。見方によっては、現今の「加工機能集積形」の走りとも言えるが、それほど洗練されてはおらず、色々な仲間の寄せ集めの感がある。

応急修理用として船舶に装備されていて、どのような部品でも造り出せる機能を備えているが、揺れ動く船舶の中で相応の精度の加工を行なわねばならない。面白いことに、この仲間は船の進行方向、すなわち水の流れに沿った方向に機械の長手(旋盤であれば主軸軸線方向)を一致させて据付ける。これは、水流に直角方向に据付けると、ねじり荷重が作用して機械の精度が低下するからである。この水流に沿って据付けるノウハウは、信じられないであろうが、他の仲間を地下水脈がある陸上に据付ける際にも考慮する必要がある。

| 図7 | 万能工作機械(2GA型、大日金属工業の好意による) |

プロとして知っておいて損の無い仲間

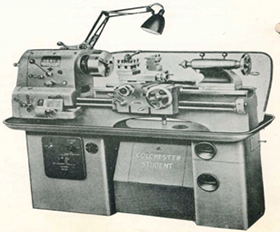

初めて機械を使う人々にとって、実用に供されている仲間は、機能が複雑で性能も高度すぎることが多い。そこで、工業先進国、あるいは開発途上国の区別なく、初心者向きに作られているのが、俗に「スチューデント旋盤」と言われる仲間である。職業訓練に広く使われている、隠れたベストセラーである。在来形普通旋盤の形態が多いが、中にはNCとしても使える半NC旋盤もある。

南アフリカにも工場を展開している英国の600グループが提供しているColchester Student 2500型は、世界各地の職業訓練所向けとして名前を馳せている。ちなみに、この機種の原型は、コルチェスター社のStudent旋盤であり、古く1960年代から生産されている図8。

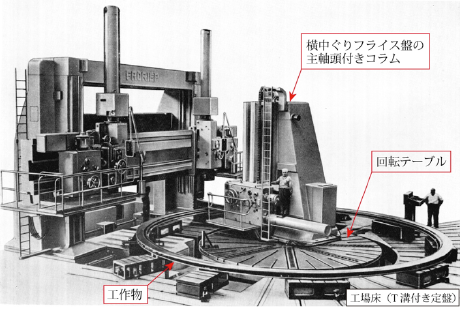

さて、直径が10メートル、重さが100トンのような大きな工作物を加工するのが、その名称のとおり、大形工作機械である。一般的には、工作物を回転するテーブルの上に載せるが、もし更に大きくて重い工作物となってテーブルに載せられないとなったら、どうするのであろうか。正に「逆転の発想」であり、工作物を工場の床に固定して、工作機械の方が回転する方法が使われている。これが「タワー形」と呼ばれる仲間であり、回転するテーブル上に「主軸頭付きコラム」を据付けた、多くの場合に立旋盤の形態となっている図9。なお、加工方法の融通さ、いわゆる「加工方法の柔軟性」が更に必要な超大形の工作物では、主軸頭が旋回でき、コラムが移動できる万能形横中ぐりフライス盤を使うこともある。

ここで、大形工作機械の設計主務に要求される想定外の知識を紹介しておこう。それは、機械が非常に重いので据付け精度を確保する上で据付け場所の土質、少なくとも岩盤か、粘土質か、あるいは砂礫層かを理解できることである。ちなみに、砂礫層で海岸に近いところに据付けると、「潮の満ち引き」で機械の精度が狂うことがある。又、機械が大きいので一台のまま運ぶことは不可能であり、幾つかに分解をする。鉄道輸送であれば、その分解の大きさは鉄橋の耐荷重やトンネルの大きさで決まってくるので、設計主務は「鉄道通」が望ましい。

| 図9 | 門形立旋盤のテーブルを借用した「タワー形」(プロリープ社製、Stauによる、1960年代) |

プロとして知らなくても恥ではない仲間

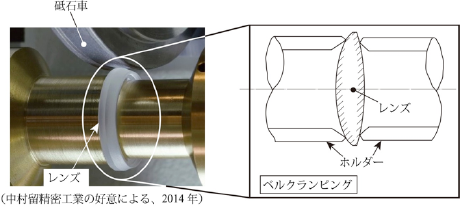

工作機械のプロと称する人でも知らないことが多く、逆に魚眼レンズやピンホールレンズなどを自作するほどカメラいじりの好きな方は知っているという珍しい存在がレンズ芯取り盤である。

そのようなカメラ愛好家の必需品である交換レンズ、例えばズームレンズは幾枚かのレンズを一つの鏡筒に組込んで作られている。非球面レンズが普及して必要な枚数は減ってきているものの、画質の良い写真とするには、一群のレンズの光軸を一致させねばならない。そこで、この仲間が鏡筒に嵌め込むレンズの外径を削って調整、いわゆる「レンズの芯出し加工」に用いられる。

「レンズ芯取り盤」では、機械の工作物主軸の回転中心とレンズの光軸を一致(芯出し)させ、光軸を基準として電着ダイヤモンド砥石車でレンズの外径を削正している。芯出しは、一対のレンズホルダーでレンズを把持して、軽く押しながら回転させ、レンズ表面の傾斜による「自己センタリング作用」(ベルクランピング)を利用している図10。

| 図10 | レンズの芯取り加工の情景 |

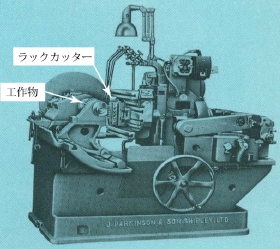

プロでも知らない珍しい消滅した仲間

いまや工作機械メーカの中堅どころでも、消え去った在来形工作機械の仲間の名称を聞いても、その姿を思い浮かべられないであろう。その中で特に珍しいのが歯車平削盤であり、歯切り盤に詳しい技術者でもみたことがないと言われる仲間である図11。一言で構造の特徴を表すと、「歯車形削盤を横に寝かした形態」で「ピニオンカッターの代わりにラックカッターを使用」となる。別名は「サンダーランド方式」と呼ばれている。在来形が全盛の時代には、特に革新的な構造形態や機構には、それを開発した企業名を付していた。従って、なんらかの特記すべき社会の要求があったには違いないが、今となっては、この仲間が開発された動機や経緯は不明である。