総論 幅広く、奥の深い工作機械技術の面白さ

T型フォードの残した功罪

デファクト・スタンダードが生業となる曲がり歯傘歯車の加工業

東京工業大学 名誉教授 伊東誼

| 図2 | T型フォード-マゼラン大学付属博物館所蔵(プンタ アレーナスにて1992年11月著者撮影) |

| 図1 | 国によって違うコンセントの形状と寸法 |

| 図3 | 自動車の差動歯車装置(MabieとOcvirkによる) |

日常生活を支えてくれている家電情報機器を初め、身近な家具や水回りが故障しても、メーカのサービスステーションへ電話を一本いれれば直ぐに修理に来て、必要ならば部品の交換を行って健全な状態にしてくれる。又、庶民の目が届かないところで、電車や旅客機が適切に部品やユニットを交換され、乗客を安全に運んでいる。

民生品、軍需品を問わず、部品やユニットの交換によって製品を健全な状態へ回復させる有り難い仕組みは、正に空気のような存在である。それは、「互換性工作法」と呼ばれる技術によって支えられているが、あまりにも普遍化して、技術者仲間の間でも死語となっている。要するに、同じ設計図面で作り出された製品ならば、製品間で同じ部品の交換が問題なく行なえる。あるいは、故障した部品は、同じ部品図を用いて作り出された健全な予備部品と簡単に交換ができる仕組みである。

互換性工作法は18世紀にフランスの銃工、Le Blancが実用化し、1812年に行われたナポレオンのロシア遠征を支えた軍事技術の一つとされている。例えば、故障した2丁の銃から部品を融通して修理を行えば、1丁が使用できるようになるので、武器の補給面での労力が大幅に低減された。

もちろん、互換性を確保するために色々と工夫はされていて、その最たるものが規格である。国際規格を初め、それに則っている国家規格、更には必要に応じて決められている工業会規格や企業規格がある。しかし、外国旅行をすると実感するように、電気製品のコンセントの形状・寸法が国によって違い、交換アダプターのお世話になることがある。今では庶民の必需品であるパソコンを外国で使うときに感じる不便の最たるものである。

もっとも、一つの国内では統一されているので、それほどは不便ではなく、逆にコンセントの形状・寸法で民族性を知る面白さもある。例えば、ごつく絶対に壊れそうもない、又、アースが確実なBF型は英国で用いられ、いかにも英国風と感じさせる。印度も以前はBF型であったが、植民地時代の残滓が消え去るに従ってB、B3型などを使っている図1。

要するに、色々な経緯によって、社会が必要とする品物すべてで互換性が確保されているわけではない。法律ではメートル系を使うように定められている米国と英国ではあるが、依然としてインチ系に基づく製品が流通している。互換性を論じるときに失念しがちであるのは、それ迄に社会に蓄積された膨大な資産の活用を如何にするかである。

使っている家庭用機器、産業機械、交通機械などの修理・保全のために必要なボルトやナットのような標準部品、修理用工具、交換部品などがすべてインチ系である以上、製品が寿命に達する迄はそれらを供給せねばならない。となると、製品の生産現場には、いつまでもインチ系が残ることになる。要するに、インチ系の膨大な資産を投げ捨てて、一夜にしてメートル系へ転換という単純な話とはならない。

さて、特段のことがなければ、日常生活でなんらの不都合を感じさせないのが互換性工作法の効用である。ところが、世の中は広いもので、「互換性の無さ」が生業となっている産業もある。それは、有名なT型フォードに由来する図2。

T型フォードは、「部品互換性の確保」の旗印のもとに大量生産され(1908年の発売以来19年間でモデルチェンジなしに約1,500万台生産)、庶民が手の届く値段で乗用車を供給することに大いに貢献した。社会一般では、この貢献が高く評価されているが、歯車技術の世界では罪作りな遺産を残している。

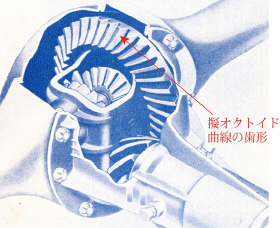

それは、走行中に自動車が曲がれるようにする仕組み、「差動歯車装置」、俗に「デフ」にみられる図3。デフは傘歯車で構成されているが、歯形は互換性のあるインボリュート、あるいはオクトイド曲線ではない。これは、世界的に有名な米国、グリーソン社が1910年代に傘歯車歯切り盤を開発する際に、オクトイド歯形を創成できる機構を考案できなかったためである。実用に供されたのは、オクトイド歯形に非常に近い「擬オクトイド歯形」であった。T型フォードは、やむをえず擬オクトイド歯形の差動歯車を使い、皮肉なことに一つの世界標準、すなわちデファクト・スタンダードとなった。

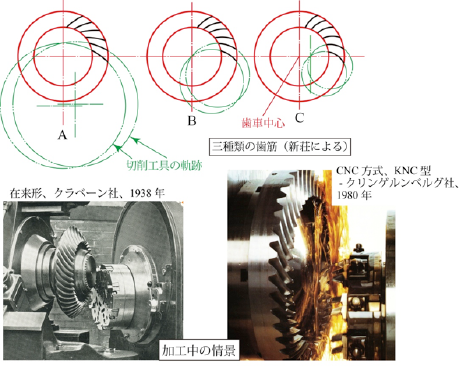

これに対して、インボリュート歯形の曲り歯傘歯車の歯切り加工法を1930年代に日産自動車の新荘謹一博士が考案し、その後に東芝機械がインボリュート歯形傘歯車歯切り盤を製品化したこともある。しかし、いずれも擬オクトイド歯形との厳密な互換性が障害となって普及しなかった。このように、部品の互換性は、「技術がいかに正しく優秀であっても、普及せず、しかもお金が儲からない」という「技術の経済性」について格好な話題を提供することがある。

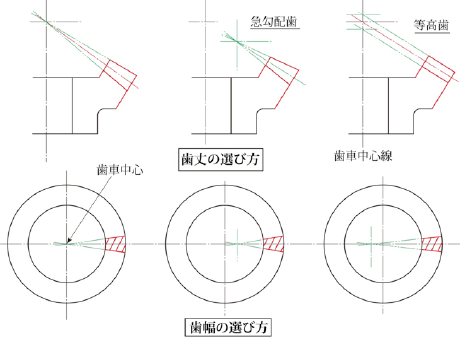

NC歯車加工機械が普遍化して、どのような歯形曲線でも創成できる筈であるが、傘歯車は良好な噛合い状態を確保するために、例えば、すぐ歯傘歯車では三つの歯幅と歯丈(歯の高さ)の選び方がある図4。又、曲がり歯傘歯車であれば三つの歯筋(ホブ切りでは等高歯)の選び方があり、しかもインボリュート曲線、外トロコイド曲線、円弧曲線など色々な歯筋が歯切り、あるいは歯車研削の方法に依存して創り出され、メーカは、いずれかの方式を採用している。これでは互換性の確保が非常に難しいこと、又、そのためか、70年もの加工の経験があるにもかかわらず、歯切りの基本は何ら変わっていないことが判るであろう図5。その反面、曲がり歯傘歯車は歯筋全体に、又、噛合いのある時点では歯たけ全長でも接触するので、衝撃に強い。そこで、滑らかで静かな運転ができるためにデフに使われている。

| 図4 | 三つの選び方のあるすぐ歯傘歯車の歯丈と歯幅(新荘による) |

| 図5 | 三種類の歯筋がある曲がり歯傘歯車とその加工情景 |

このように、NC化が進んでも、依然として曲がり歯傘歯車とハイポイド歯車の幅広い互換性は確保できず、必ず一対で使うことになる。もっとも傘歯車やハイポイド歯車を使う人はプロであることが多く、一対で使用することは常識である。従って、互換性が問題となるトラブルは少ないが、これら歯車のメーカは「互換性の無さ」を積極的に活かして生業としていると言えるであろう。

最後に触れておきたいのは、ホブ盤と歯車形削り盤を除いた歯車加工用工作機械の仲間では、ドイツの方が日本より優位に立っていることである。しかも、喜んで良いのか悲しむべきか、そのドイツの優位性を支えているのが、日本では話題になることもない日本人研究者の歯切り理論である。例えば、九州大学教授であった和栗明博士の研究成果は、1990年代にグリーソン・ハウター・ハース社のハイポイド歯車研削盤(PHOENIX 200G/450G型)に「Waguri Method」(偏心研削主軸を用いた成形法)と名付けられ、採用されている。

参考文献

新荘 謹一 (1957).傘歯車歯切盤.小峰工業出版.